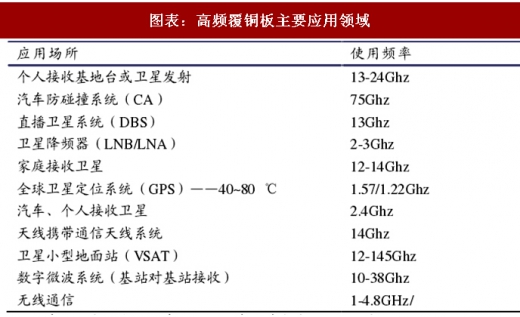

通常将射频(RF)和微波(MW)这类工作频率在 1GHz以上的电路定义为高频电路。它所用基板材料,称为高频覆铜板。高速覆铜板是一类应用于在高频下具有信号高速、低损耗传输特性PCB的基板材料,又称低损耗覆铜板(Low Loss CCL)。

高频覆铜板重点关注介电常数 Dk 与介质损耗因子 Df 两个参数:

v=K1c/(Dk)^0.5

高频电路中微波的传输速度是由光速(c)和绝缘层的介电常数所决定,根据上述公式可以看出Dk 越低,信号的传输速度越快。

介质损耗=K2*Df*Dk1/2/c

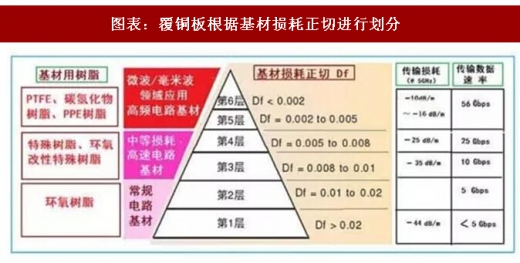

在信号的传输过程中,会有一些信号损耗,并且频率越高,损耗越大,它包括了导体损耗和介质损耗两种,其中导体损耗与 Dk 的平方根成正比,而介质损耗则与 Dk 的平方根以及介质损耗 Df 正切成正比。Df 越高,介质电导和介质极化滞后效应越明显,电能损耗或信号损失越多。

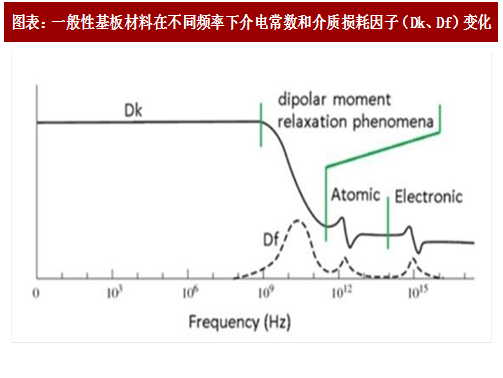

一般型基板材料在频率变化的条件下,表现出 Dk、Df 值变化较大的规律(如下图所示)。Dk 变化趋势是随着频率的增高而变小;Df 在受到频率变化(特别是在高频范围内的变化)的影响而产生 Df 值的变化要比 Dk 大,其变化规律是趋于增大。因此,在评价一种基板材料的高频特性时,要特别考察材料 Dk 在不同频率下的变化特性;对于侧重信号高速传输方面的要求,或特性阻抗控制要求,则重点考察Df 及其在频率、温湿度等条件下的性能。

二、上游原材料与工艺配方构筑高频覆铜板制造壁垒

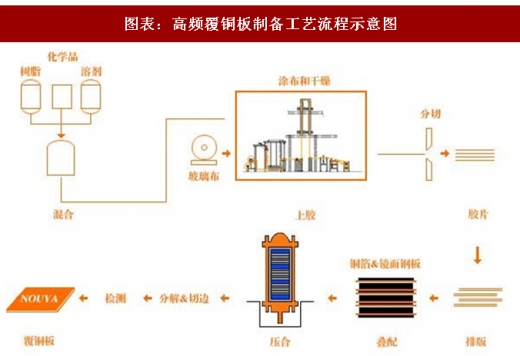

高频覆铜板制备工艺与普通覆铜板流程类似:

1、混胶: 将特种树脂、溶剂、填料,按一定比例通过管道用泵打入到混胶桶中进行搅拌, 需物料搅拌配制成带流动性的粘稠状胶液。

2、上胶烘干:将混合好的胶液用泵打入胶槽中,同时将玻纤布通过上胶机连续浸入到胶槽中,使胶水粘附在玻纤布上。上胶后的玻纤布进入上胶机烤箱中高温烘干后成为粘结片。

3、粘切片裁剪后叠 BOOK: 经烘干后的粘结片按要求进行切边,将粘结片(1 张或多张)和铜箔进行叠配,输送至无尘室。使用自动叠 BOOK 机组合配好的料与镜面钢板。

参考观研天下发布《2018年中国刚性覆铜板市场分析报告-行业深度调研与发展前景预测》

4、层压: 将组合好的半成品由自动输送机送至热压机进行热压,使产品在高温、高压及真空环境中保持数小时,以使粘结片、铜箔连结成一体,最终成为表面铜箔、中间绝缘层的覆铜板成品。

5、剪板: 冷却之后将拆出的产品多余的边条修掉,同时根据客户要求,裁切成相应尺寸。

原材料配方直接影响到覆铜板介电常数与介电损耗,工艺生产核心难点在于上游原材料选择以及配方配比:

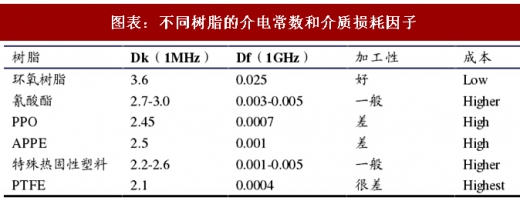

树脂:

传统环氧树脂由于本身具有含量较大的极性基团,介电性能较高,通过使用其他类型树脂例如:聚四氟乙烯、氰酸酯、苯乙烯马来酸酐、PPO/APPE 以及其他改性热固性塑料等低极化分子结构来实现低介电常数与低损耗材料。

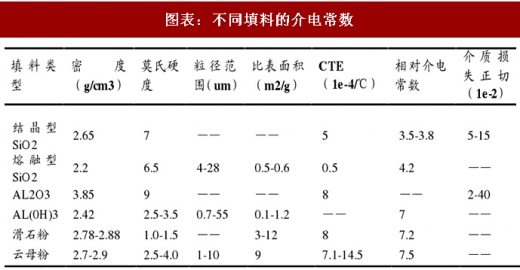

填料:改善板材物理特性同时影响介电常数

基板材料制造中的填充材料,是指基板材料组成中除增强纤维材料外,作为树脂填料的化工材料。填充材料在整个基板材料用树脂中所占的比例、品种、表面处理技术等,都对基板材料的介电常数有所影响。无机填料中较常使用的有:滑石粉、高岭土、氢氧化镁、氢氧化铝、硅微粉与氧化铝等。填料的加入,可以有效降低产品的吸湿性,从而改善板材的耐热性,同时,还可以降低板材热膨胀系数。

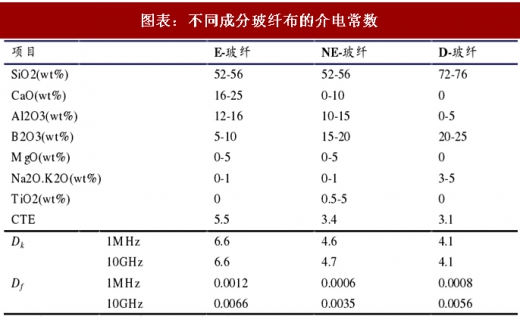

玻纤布:降低玻纤布介电常数是降低板材介电常数的有效途径

玻纤布是覆铜板中力学强度的主要承担者,一般来说其介电常数高于树脂基体,又在覆铜板中占有较高的体积含量,因此是决定复合材料介电性能的主要因素。在FR-4覆铜板生产中,一直沿用传统的E-玻纤布,虽然E-玻纤布的综合性能好,性能价格比较理想,但介电性能欠佳、介电常数偏高(6.6),影响了它在高频高速领域中的推广应用。目前玻纤布厂商也在开发低介电常数有机纤维,例如芳纶纤维、聚醚醚酮(PEEK)纤维以及醋酯纤维。

铜箔的趋肤深度随着信号传输inland的增加而减少,在高频下,铜导体的趋肤深度不足1um,这说明大多数电路将在铜箔表面的齿状结构中流过,由于粗糙表面影响电流通过,会影响到功率损耗与插入损耗。

高频覆铜板制备流程与常规产品流程类似,介电常数与介电损耗主要受到原材料、工艺配方、工艺过程控制影响,上述三大因素均需要长时间下游应用产品验证和实验经验积累,构筑了高频覆铜板制造商核心壁垒。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。