经过 50 多年的发展,我国汽车零部件产业从无到有,整体取得了长足的进步,个别产品已经具备较强的国际竞争力。但总体看,我国汽车零部件行业技术发展水平与国外发达国家相比仍有较大的差距。在发达国家,汽车零部件企业的研发能力已领先于整车企业,而我国绝大多数零部件企业不具备强大的产品开发能力,产品开发主要依靠整车厂或发动机主机厂商,难以适应整车更新换代的要求。

参考观研天下发布《2018年中国汽车零部件市场分析报告-行业深度分析与发展前景预测》

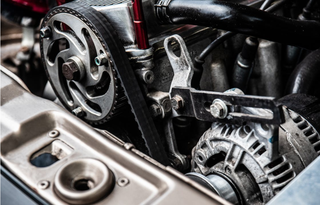

从具体产品看,曲轴扭转减振器、连杆总成、凸轮轴总成都是发动机的关键零部件,具有可靠性高、精度高、制造工艺复杂等技术特点,生产工艺较为复杂,需要经过铸造或锻造、热处理、高精度机加工等几十道生产工序流程。目前曲轴扭转减振器、连杆总成、凸轮轴总成所需的关键生产设备尤其是锻造、高精度机加工、检测等设备,国内的制造水平与国际先进水平尚存在较大的差距。对于这些关键设备,国内曲轴扭转减振器、连杆总成、凸轮轴总成的大型生产企业一般都购买进口设备;中小型生产企业由于受资金实力和规模的限制,一般采用国产设备。因此,行业内存在不同企业技术水平差别较大的特点。

(二)行业经营模式

不同的发动机机型对零部件的设计要求各不相同。因此,行业企业主要采取以销定产的模式,根据订单情况安排生产和销售计划。订单获取方式主要分为同步研发和按图开发两种。

曲轴扭转减振器、连杆总成、凸轮轴总成都是发动机的关键零部件,对发动机的性能起着重要的作用,因此各发动机主机厂商对曲轴扭转减振器、连杆总成、凸轮轴总成的配套要求非常严格,有一整套的认证和检验标准。曲轴扭转减振器、连杆总成、凸轮轴总成产品要得到主机厂的认可并批量配套供应主机装配之前,至少需要经过样件试制、样件检测、疲劳测试、跑机试验、小批量供货等一系列的过程。

(三)行业的周期性、季节性和区域性特征

1、周期性

汽车市场的发展国民经济的整体发展情况有较大关系,经济发展良好时汽车的消费需求比较旺盛,经济下滑时汽车的消费需求通常也会有所下降。汽车零部件市场发展与汽车市场的发展情况密切相关,因此也会随着国民经济发展情况的变化而出现波动。目前我国国民经济仍处于持续增长阶段,汽车市场规模也不断增长。随着我国国民经济的发展,未来一段时间内汽车和汽车零部件行业仍有望保持持续增长的趋势。

2、季节性

由于汽车的生产与销售除受节假日影响外,无明显的季节性特征,汽车零部件行业也不存在明显的季节性特征。

3、区域性

汽车的购买和使用通常需要较高的经济成本,需要消费者具有较高的经济承受能力。经济发达的国家和地区,居民收入和消费水平较高,汽车的销售量和保有量较大,汽车零部件的需求也较高。另外,曲轴扭转减振器、连杆总成、凸轮轴总成等作为发动机零部件,其市场需求分布也与发动机主机厂商的分布情况具有一定关系。

(四)行业竞争情况

1、行业主要竞争状况

发动机主机厂商所需的零部件来源有“外购配套”和“主机厂自制”两种。随着汽车工业专业化分工水平的不断提升,目前大部分汽车发动机主机厂都已采用外购配套方式组织生产;只有少数主机厂商为保障自身发动机核心零部件的质量水平和供应能力,自行制造配套包括曲轴扭转减振器、凸轮轴总成、连杆总成等在内的关键零部件。随着汽车零部件生产的专业化和投资门槛的不断提高,主机厂自制难以形成规模产量和效益,现存的一些自制配套零部件的发动机厂商也开始考虑加大零部件对外采购力度,降低自制配套生产率。

在主机配套市场,汽车整车制造厂商或发动机主机厂商对零部件供应商的考察和选择非常严格。零部件生产企业通常需要具有相当的企业规模、先进工艺技术和规范的生产管理体系等条件才能进入知名汽车品牌的供应商体系。因此,与产品配套的汽车品牌及车型的档次在一定程度上体现了零部件企业的市场地位和竞争能力。高档汽车的零部件供应商通常是生产技术和研发能力居前列的先进零部件生产企业,而技术水平较低的零部件企业通常只能向低档汽车供应配套产品。目前我国发动机零部件生产企业较多,市场集中度不高,其中一线汽车品牌的发动机零部件供应市场主要被外资企业和少数先进本土企业占领。

2、主要产品竞争状况

(1)曲轴扭转减振器行业的竞争情况

我国曲轴扭转减振器生产规模较大的先进企业主要有宁波拓普集团股份有限公司、麦特达因(苏州)汽车部件有限公司、湖北广奥减震器制造有限公司等。

主要竞争对手具体情况如下:

| 企业名称 |

基本情况 |

| 宁波拓普集团股份有限公司 |

该公司创建于1983 年,以汽车核心零部件研发、生产和销售为主,涉及国际贸易等业务。在汽车领域,拓普集团主要有减震系列、内饰系列、悬架系列及其他系列四大类产品,主要客户包括上海通用、上海大众、一汽大众、长安福特马自达、上汽集团、长安集团、吉利汽车、江淮汽车等。 |

| 麦特达因(苏州)汽车部件有限公司 |

该公司于2005 年由全球性汽车零部件制造企业Metaldyne

在中国投资设立,主要从事汽车动力系统金属零部件的制造,产品包括发动机连杆、变速器阀门、曲轴扭转减振器、平衡轴、齿轮等。 |

| 湖北广奥减震器制造有限公司 |

公司始建于1958 年,其前身为竹溪长彬减振器发展有限公司,主要从事减震器类产品的生产,产品包括硅油减震器、橡胶减震器、硅油橡胶减震器、冲压件、旋压件、以及其他零部件。 |

(2)连杆总成行业的竞争情况

根据不完全统计,2013 年我国13 家发动机连杆生产企业连杆总成产量合计为6,158 万只,其中三资企业产量356 万只,占6%。产量居前的企业主要有云南西仪工业股份有限公司、常州远东连杆集团有限公司、广东四会实力连杆有限公司等。主要竞争对手具体情况如下:

| 企业名称 |

基本情况 |

| 云南西仪工业股份有限公司 |

该公司创建于1939 年,隶属于中国南方工业集团公司。2008 年在深交所中小企业板挂牌上市。公司目前主营以汽车发动机连杆为主的汽车零部件产品、机床及功能部件产品、其他工业产品等三大轴心业务。 |

| 常州远东连杆集团有限公司 |

公司创建于1985 年,是各类内燃机连杆的专业生产单位,年生产各类连杆能力达1,000 多万支。主要客户包括长安铃木、浙江吉利、东安、一汽轿车等。 |

| 广东四会实力连杆有限公司 |

该公司始建于1969 年,是生产汽车发动机连杆的专业厂家,位于广东省四会市。经过多年发展,已成为国内连杆行业的知名企业,生产规模、综合实力在全国同行名列前茅。产品主要为玉柴集团、东风公司、东风康明斯、比亚迪、新晨动力等主机厂配套。 |

(3)凸轮轴总成行业的竞争情况

根据不完全统计,2013 年我国纳入统计范围的发动机凸轮轴生产企业有14 家,凸轮轴总成产量合计约2,500 万根。产量居前的企业主要有蒂森克虏伯发动机系统(大连)有限公司、河南中轴控股集团股份有限公司、重庆西源凸轮轴有限公司、中汽成都配件有限公司等。主要竞争对手具体情况如下:

| 企业名称 |

基本情况 |

| 蒂森克虏伯发动机系统(大连)有限公司 |

蒂森克虏伯发动机系统(大连)有限公司是由德国工业巨头蒂森克虏伯集团独资,于2005 年3 月注册成立。公司主要生产汽车发动机凸轮轴,除为德国大众在中国的生产厂配套外,也同步开发福特、本田、现代等企业配套市场。 |

| 河南中轴控股集团股份有限公司 |

该公司成立于1997 年,是以汽车零部件为主要产品的企业集团。公司业务主要包括汽车零部件、专用汽车、装备制造三大类,其中汽车零部件有发动机凸轮轴、汽车锻件、汽车半轴、缸套、车桥、车架、转向节、传动轴等品种。 |

| 重庆西源凸轮轴有限公司 |

重庆西源凸轮轴有限公司是目前中国乘用车市场排名靠前的专业凸轮轴生产厂家。公司自1990 年为长安汽车JL462Q 发动机提供凸轮轴配套开始,成功为长安、东安、柳机、雅马哈等主机厂提供了汽车、摩托车发动机凸轮轴配套。公司目前年产汽车凸轮轴80 万件。 |

| 中汽成都配件有限公司 |

该公司是2000 年由原成都汽车配件总厂改制组建成立,现为四川禾嘉实业(集团)有限公司附属公司。公司专业生产汽车发动机凸轮轴,主要客户包括上海通用、康明斯、海南马自达等。 |

(五)进入行业的主要壁垒

目前,进入行业主要存在以下壁垒:

(1)技术壁垒高

发动机零部件是制造发动机的基础,其中曲轴扭转减振器、连杆总成、凸轮轴总成都是影响发动机性能的关键零部件,因此这些零部件对产品质量和可靠性要求非常高,具有很高的技术壁垒。

首先,不同的发动机机型和设计形式,对发动机零部件的生产、设计要求各不相同。

发动机零部件生产商必须根据发动机主机厂商的设计要求进行零部件产品的开发设计,并选择合适的原材料进行定制性生产。其次,曲轴扭转减振器、连杆总成、凸轮轴总成等发动机关键零部件对产品的精度要求非常高,这些产品的生产涉及到锻造、铸造、热处理、机加工等多项工艺技术。因此企业必须具有雄厚的专业制造技术及丰富的制造经验,才能生产出高质量的产品。

(2)资金及规模要求高

汽车零部件行业属于资金密集型行业。发动机关键零部件对生产设备要求较高,具有较高的资金投资要求。尤其是高端零部件产品的生产,由于国内生产设备在部分关键工序上达不到加工要求,因此部分关键加工和检验环节的设备需要从国外引进。这些进口设备价格都比较昂贵,组建生产线需要的资金量也较大。

与此同时,企业规模已经成为发动机零部件乃至整个汽车零部件行业中企业发展成败的关键因素之一。汽车工业专业化分工的深入发展,汽车零部件需要生产企业具有较大的生产规模才能有效提高生产效率、降低产品单位成本,并且满足汽车整车制造商(或上级零部件供应商)对零部件产品大量采购的需求。较高的资金投入也迫使零部件生产企业必须扩大生产规模、提高资金利用率,才能实现资金的快速回收。另一方面,随着汽车行业的发展成熟,汽车市场逐渐进入买方市场,汽车整车市场价格不断下降,整车制造商也开始压缩零部件采购成本;近年来劳动力成本和原材料价格又不断上涨,进一步增加了汽车零部件制造企业的成本压力。因此,汽车零部件生产企业必须扩大生产规模,进一步提高生产效率和规模效应,才能在市场竞争中占据优势。

(3)持续的质量管理体系要求

发动机零配件生产企业进入主机配套市场必须通过严格的质量管理体系认证和产品质量认证,并具备发动机主机厂商认可的技术研发能力、质量保证能力、设备生产能力、成本控制能力等多方面的能力。汽车产品相关的质量体系认证包括ISO /TS16949、ISO9001、QS-9000 等。发动机零部件生产企业要实现产品与主机厂商配套供应,必须不断提高工艺管理和流程控制水平,通过并持续符合上述国际质量体系认证要求。

(4)客户粘性较强

发动机零部件是发动机制造的基础,发动机主机厂商为保证其整机产品的质量和供货的时间要求,通常会与得到其认可的零部件配套供应商建立长期稳定的合作关系,这种稳定关系的建立至少需要数年的时间。发动机主机厂商如果打破原有的零部件供应商合作关系,就需要重新考察和检验零部件生产企业,造成高昂的供应商体系转换和重构成本。因此,通常情况下,发动机主机厂商不会轻易更换零部件供应商。主机厂商和零部件供应商之间的这种长期稳定的合作关系给新进入的零部件企业设置了很大的障碍。

随着新车推出周期的缩短,汽车产品的开发越来越倚重零部件配套供应商的共同研发技术合作,汽车发动机和发动机零部件企业双方形成同步开发的趋势。发动机主机厂商的新机型规模化生产和应用后,将会向与之同步开发配套零部件产品的供应商大量采购配套的发动机零部件。这种合作模式加深了发动机主机厂商与发动机零部件厂商之间的技术交流与合作,有利于促进汽车产业的整体发展;同时也进一步提高了其他零部件供应商进入市场的壁垒。

(5)专业人才要求高

在高端零部件领域,企业要具备较强的综合竞争力,还必须拥有大批专业技术人才、管理人才和营销人才,以吸收消化国内外先进技术、提高产品质量和工作效率、持续降低运营成本。由于起步时间较晚,我国汽车零部件行业的整体技术水平与发达国家还存在一定差距,行业内高素质的专业人才相对不足,而专业人才培养不是短期内能够形成或者被复制的,这也对新进入的企业形成了较大的障碍。

(六)影响行业发展的有利因素和不利因素

1、有利因素

(1)国家产业政策支持

汽车是世界经济重要的支柱性产业,汽车零部件产业则是汽车制造工业的基础。近年来,国家政府制定了一系列的产业政策加大对我国汽车零部件产业的支持和鼓励。

(2)汽车零部件采购全球化为我国企业提供了新的发展机遇

随着汽车零部件工业逐渐迈向全球化和独立化,跨国汽车公司的零部件采购也随之遍布全球,实行全球范围内的资源优化配置。劳动力成本是汽车零部件成本的重要组成部分。面对越来越重的成本压力,国际汽车企业纷纷寻求建立新的全球供应链,并将汽车零部件加工和采购向发展中国家转移,近年来汽车零部件加工向发展中国家转移的全球化趋势越来越强。我国汽车零部件工业具备较强的加工能力,劳动力成本也显著低于发达国家,可以向国外汽车工业提供成本较低的配套零部件,是汽车零部件产业全球化转移的重要承接地。国际汽车生产厂商的零部件全球加工和采购策略,将为我国的汽车零部件企业带来新的发展机遇。

(3)零部件工业独立化趋势改善我国汽车零部件市场发展环境

进入20 世纪90 年代以来,世界汽车工业格局发生重大变化。各大跨国汽车公司联合兼并、重组的步伐加快,在汽车集团“强强联合”推动下,汽车零部件工业亦掀起联合兼并浪潮,并逐步脱离整车厂商。我国汽车零部件企业也形成了独立化和专业化发展的趋势。汽车零部件行业独立化和专业化发展净化了市场竞争环境,也有利于相关行业标准和法规政策的完善,为实力较强的汽车零部件企业提供了良好的发展环境。

(4)下游汽车市场不断发展带动汽车零部件产品市场需求的增长

随着工业水平的提高和社会经济的发展,国内外汽车市场规模持续增长。全球汽车产量从2001 年的5,630 万辆增长到2016 年的9,498 万辆。国内汽车产量从2001 年的234 万辆增长到2016 年的2,812 万辆。汽车市场的不断增长为汽车零部件产品带来了不断增长的市场需求。

(5)我国经济的持续增长带动汽车产品消费的提升

近十多年来,我国是世界经济增长最快的经济体之一,2016 年的GDP 总量达到744,127 亿元,稳居世界第二大经济体。未来较长时期内我国经济仍有望保持较高的增长速度。随着我国经济的增长,国民收入的提高,城乡居民消费能力也不断提高。根据国家统计局的资料显示,2001 年至2016 年我国人均国内生产总值从8,670 元增长到53,980 元,城镇居民人均可支配收入从6,860 元增长到33,616 元。收入水平的增长提高了我国居民对汽车产品的消费能力。与发达国家相比,我国的人均汽车保有量水平还较低。随着我国现代化进程的加快以及国民经济水平的持续攀升,我国人均汽车保有量将逐步接近发达国家,届时我国的汽车及零部件将有更为广阔的市场空间。

2、不利因素

(1)行业技术水平相对不足

随着汽车产业的全球化发展,汽车零部件企业的全球化竞争也越来越激烈。与发达国家相比,我国汽车零部件产业的技术水平仍存在一定差距,一些关键技术和重要工艺掌握在欧美、日本等发达国家和地区,国内产品和技术的升级换代很大程度上依赖进口,许多高端零部件市场主要被国际先进企业所占领。这些现象对我国零部件企业的发展壮大、以及走向国际市场参与全球化竞争都造成了不利影响。在全球汽车产业整车制造商将开发设计任务越来越多地交给零部件供应商的大趋势下,开发水平已成为中国汽车零部件行业发展的瓶颈。

(2)企业规模相对较小

汽车零部件行业是资金密集型行业,具有显著的规模经济性。目前我国汽车工业的行业集中度还不够高。与国际企业相比,我国汽车零部件企业规模普遍较小,难以形成有效的规模经济效应,也不利于企业参与国际竞争。较低的产业集中度使得生产规模成为制约我国汽车零部件企业提升国际竞争力的瓶颈。

(3)劳动力成本上升、原材料大幅波动影响了企业的生产成本

随着经济水平的提高,我国劳动力成本出现了不断上升的趋势,增加了企业的生产成本。另外,近年来钢铁等原材料价格及能源价格波动幅度较大,这些现象也增加了汽车零部件生产企业成本控制的难度,对企业的成本控制能力和议价能力提出了更高的要求。

(七)行业与上下游行业的关联性、上下游行业发展状况对行业的影响

曲轴扭转减振器、连杆总成、凸轮轴总成等属于发动机零部件,上游原材料主要是钢铁材料,下游直接产品为发动机,终端应用于汽车、工程机械、船舶、发电机组等机械设备中。

1、上游行业发展状况对行业的影响

发行人产品的原材料主要是钢铁及其合金材料,钢铁材料的成本在产品生产成本中占有很大比重,钢铁材料的价格对发行人产品的成本有较大影响。

近年来,钢铁材料的价格出现大幅波动,2007 年、2009 年至2010 年分别出现过大幅上涨的局面; 2011 年下半年至2015 年下半年钢铁价格整体上呈现出波动性下跌的态势,进入2016 年以来,钢铁价格呈现出复苏性的反弹态势。

钢铁材料的波动性下跌趋势有利于企业减少生产成本,但大幅波动也将加大企业进行成本管理的难度,增加企业的经营压力。行业领先的企业可以通过规模经济效应、技术优势等方式较好地控制和消化成本压力,而小型企业则在成本控制中处于不利地位。

2、下游行业发展状况对行业的影响

发行人产品下游可应用于汽车、工程机械、农业机械、船舶、发电机组等机械设备中,目前发行人业务主要面向汽车市场。

下游行业的发展情况直接影响发行人产品市场需求的增长。随着我国国民经济的快速发展,我国的汽车行业也进入高增长的轨道,2009 年我国已经成为全球最大的汽车生产国和消费国,未来全球特别是包括我国在内的新兴工业化国家的汽车业仍有强劲增长的动力,因此,发行人产品具有广阔的市场增长空间。

另外,随着我国固定资产投资的持续增加、电力行业的发展、国家对“三农”的政策扶持,也必将带动工程机械、发电设备、农业机械等其他下游行业的发展,从而进一步增加对发行人产品的需求。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。