生产组织模式:专业分工,市场化程度高

汽车行业的生产组织模式,广义上,是指汽车行业的生产、供应、销售以及售后服务,包括零部件供应商、主机厂、渠道流通、汽车金融、汽车保险等各方的协作关系。狭义上,指的是整车厂与零部件的协作关系。经过数十年的发展演变,汽车工业的生产组织模式,从垂直一体化逐渐走向专业化分工。汽车零部件企业承担了更多的职能,同时也获得了更为广阔的发展空间。在 20 世纪 50-70 年代,欧美汽车工业快速发展,企业为降低成本,获得更大的市场份额,纷纷采取了纵向一体化战略,整车厂向零部件厂商延伸,零部件厂商主动挂靠整车厂商。随着全球性竞争日益加剧,产品制造工艺以及产品质量和成本方面的不断改进,产品开发周期越来越短。整车制造商从传统的纵向一体化、追求“大而全”的生产模式,逐渐转向机构精简、以开发整车项目为主的专业化运作。进入 20 世纪 90 年代,世界知名汽车厂商为进一步降低成本和提高效率,不断剥离零部件制造部门或业务。1995 年,通用剥离汽车零部件业务组建德尔福;1997 年,福特剥离汽车零部件业务组建伟世通。德尔福和伟世通又分别于 1999 年和 2000 年彻底脱离通用和福特,成为独立的公共公司。这些事件,说明纵向一体化不再适应市场竞争的需要。

整车厂对汽车零部件的需求,愈加依赖于外部独立的零部件配套厂。零部件厂商不再是传统的加工,而是承担了产品设计、制造、质量检验、及时供货及市场服务等职能。整车厂逐渐缩减供应商,尽可能减少直接交易的配套厂,减少直接管理供应商数量。一级供应商提供系统服务,以总成供货,同时管理、协调二、三级供应商。

形成了金字塔结构的供应体系。

1. 日、美、德三国鼎立,主导国际零部件行业格局

2016 年《美国汽车新闻》(Automotive News)发布了全球汽车零部件配套供应商百强榜。在全球汽零百强企业中,日本 30 家,美国 25 家,德国 18 家,日、美、德三个国家占 73 家,形成在汽车零部件领域内的绝对领导地位。韩国在全球汽零百强中占 5 家。中国占 2 家,华域汽车旗下的延锋位列第 18 名,中信戴卡位列 77 名。在汽零百强企业中,综合类汽车零部件较专业类汽车零部件生产企业上榜更多;在前十强的 10 强中,除日本矢崎公司仅生产汽车电子及电子连接器,其余前 9 名业务跨度都在 3 个子系统以上。全球汽零百强中综合类汽车零部件在前 60 名占据绝对优势,在 60-100 名专业类公司占据主要地位。在 61-100 名的 100 强企业,销售规模集中在 14 亿-34 亿美金之间。百强榜的第一名是博世,营收 448 亿美金,约 3100 亿人民币。百强榜的入榜门槛是 14 亿美金,接近 100 亿人民币。

自 2004 年起,《美国汽车新闻》每年根据供应商上一年度在汽车行业配套市场业务中的营业收入(销售额)进行排名。如果汽车零部件企业没有上报自己的销售额,将无缘百强榜。中国的潍柴动力、均胜电子、福耀玻璃、宁波华翔、万向钱潮等企业 2016 年的营业收入均超过 100 亿,超过了百强榜的入榜门槛。

2.从无到有,从小到大,中国零部件从后追赶

我国汽车零部件产业的区域集中度较高,且多与整车制造产业形成完整配套体系。中国零部件产业发展的特征包括两大方面:行业空间大,持续增长;竞争格局分散,企业平均规模较小。

(1)中国零部件产业发展规模

中国汽车零配件总产值保持不断增长的趋势。据统计,从 2001 年到 2011 年,规模以上的零部件企业主营业务收入,从 333 亿元增长到 19778 亿元,年复合增长率达到 27%。从 2011 年到 2014 年,从 19778 亿增长至 29073 亿元,年复合增长率达到 10%。

(2)中国零部件产业分散,企业平均规模小

从企业规模来说,我国汽车零部件企业众多,大多数细分领域的市场集中度低,行业分散,企业规模较小,仅有少数细分领域形成了相对集中的市场格局。据统计,2014 年我国规模以上零部件企业 11110 家,企业平均主营收入 2.62 亿,平均利润总额 1935 万。

从技术水平来说,我国零部件制造技术目前参差不齐。在一些劳动力密集型,以成本和规模取胜的细分领域,我国零部件企业占有一定优势。在一些知识密集型,以技术取胜的细分领域,外资企业占有明显优势。例如动力转向、安全气囊、全球定位系统和自动变速器等产品,外资企业占有绝大部分的市场份额。

3. 全球竞争,能者居之

汽车内外饰件是汽车零部件产业链的基础环节,但市场体量较大,同时也是实现自主国产替代的重要突破口。一批优秀的国内汽车零部件厂商在相关领域脱颖而出,其中以延锋汽车饰件、福耀玻璃、中信戴卡、宁波华翔、万向钱潮、敏实集团、万丰奥威等企业在细分领域占据主要市场份额。

乘用车核心零部件尤其是一些壁垒较高、具有整车动力、安全要求的领域仍是自主零部件厂商的短板,尚处于赶超阶段。整体上看,汽车电子、发动机与控制系统、汽车主动安全等关键技术均被博世、德尔福、大陆电子、电装等跨国巨头垄断。

1. 节能需求带来技术进步、产品升级的机遇

(1)政策初衷,实现节能减排的愿景

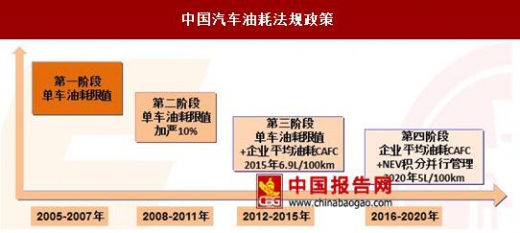

我国汽车油耗法规政策,可以划分为 4 个阶段。第一个阶段是 2005-2007 年,出台了单车油耗限值规定。第二个阶段是 2008-2011 年,对单车油耗限值加严 10%。第三个阶段是 2012-2015 年,管理措施由单车限值管理向 “单车限值+企业平均油耗 CAFC”管理转变,同时要求企业平均油耗 2015 年降到 6.9L/100km。第四个阶段是 2016-2020 年,管理措施转变为“企业平均油耗 CAFC+新能源积分 NEV 积分”并行管理,同时要求企业平均油耗 2020 年降到 5L/100km;

油耗法规政策的制定,是为了推动产业自身可以更好的优化资源配置,调整企业的研发和市场着眼点,以低碳产品的市场化实现最终的节能减排目标。

2020 年和 2025 年我国汽车油耗目标分别为 5L/km 和 4L/100km,单靠推行新能源汽车难以达标,须提高单车燃油经济性。2020 年以前,节能减排目标的实现,仍是以节能技术的应用为主导,辅以新能源汽车的导入。目前节能技术主要包括高效动力系统、低摩擦技术、轻量化技术(制造工艺+轻量化材料)、电子电器等。

(2)节能技术与节能效果

乘用车市场未来三五年内,仍将以传统动力总成持续优化升级为主,通过涡轮增压直喷、发动机小排量化、 6AT 及以上、DCT 和 CVT 等技术,搭配低摩擦、轻量化技术,以及先进电子电器的规模应用来实现节能目标。

未来 5-10 年,将依靠新能源+混合动力+先进电子电器的大规模应用来大幅降低油耗。

(3)轻量化技术——节能的首要考虑方式

轻量化是降油耗首要考虑方式,多种技术路线进入行业景气阶段。汽车轻量化设计路径主要有两种:一种轻量化制造工艺;另一种是使用新材料替代普通钢材,比如高强度钢、铝合金、镁合金、GFRP(玻璃纤维增强塑料) 和 CFRP(碳纤维)等。汽车车身自重约消耗 70%的燃油,若整车质量减轻 10%,油耗可降低 7.5-9%;汽车整车质量每减少 100kg,百公里油耗可降低 0.3-0.6L;电动汽车重量降低 10%,对应续航里程可增加 5.5%。车身轻量化材料主要有:高强度钢、镁铝合金、玻璃纤维复合材料以及碳纤维复合材料。

轻量化材料的发展空间大。根据节能与新能源汽车技术路线图,要求 2020 年、2025 年、2030 年整车比 2015 年减重 10%、20%、35%,到 2030 年高强度钢应用比例大幅增加,单车用铝量超过 350Kg,单车用镁合金 45Kg,碳纤维使用量占车重 5%。

2.智能需求推动产品升级换代,提升单车配套价值

(1)提升安全性与舒适度,催生智能化需求

汽车安全技术的发展,从被动安全技术向主动安全技术演进。汽车 100 多年的发展史中,有关汽车的安全技术也在不断演进,从最初的保险杠减振系统、安全带系统(1976 年)、安全气囊(1981 年)等被动安全技术,到防抱死系统(1978 年)、电子稳定系统(1995 年)、自适应巡航(1998 年)、车道偏离预警(2001 年)和盲点监测系统(2005 年)等主动安全技术。随着汽车电子技术和通信技术的发展,近几年汽车主动安全技术已大量应用到高端车型中,且慢慢向中低端车型普及应用。

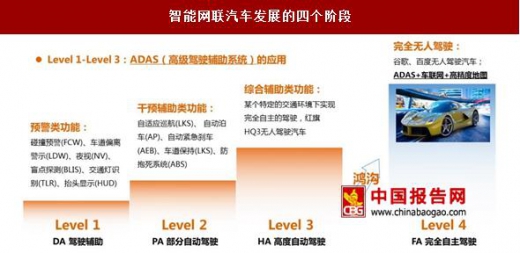

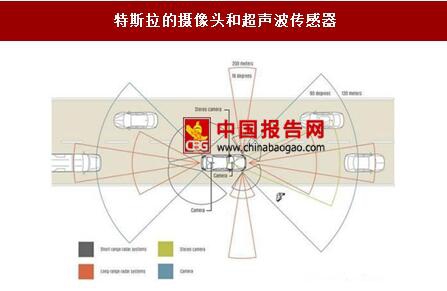

智能汽车发展分为四个阶段: DA 驾驶辅助、 PA 部分自动驾驶、 HA 高度自动驾驶和 FA 完全自动驾驶。由 HA 到 FA 具有较难跨越的鸿沟,无人驾驶需要“摄像头+毫米波雷达+激光雷达+高精地图+车联网”每一环节均打通才可普及;而对汽车安全性、智能性和舒服性的要求,使得智能驾驶辅助系统(ADAS)的市场率先爆发,并且在未来 5 年-10 年间其市场份额将持续提升,在各项辅助功能和技术不断更迭后也将逐步与无人驾驶并轨。目前,汽车主动安全技术处于 Level 2- Level 3 阶段,无人驾驶将于 2020 年初步实现商业化,2025-2035 年进入爆发期。 Level1 主要是预警类功能, Level2 是干预辅助类功能,技术上都已成熟,且许多中高端车型中均已装车量产,未来的看点是国产化以及中低端车型的渗透。根据各大厂商的规划,无人驾驶量产将在 2020 年之后。

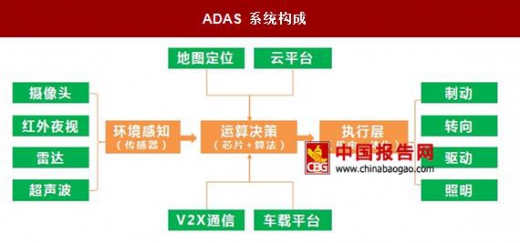

(2) 汽车智能化的构成:感知→认知→执行。

1) 感知部分: 包括两方面, 感知环境的激光雷达、毫米波雷达、摄像头、红外夜视和组合导航设备, 感知车辆自身的包括压力传感器、流量传感器、陀螺仪及加速度传感器等。

2) 认知部分: 包括决策、算法和规划,是通常意义上的人工智能所在,认知部分和感知部分通常是一体的。

3) 执行部分: 包括转向、油门、制动、照明。其中,执行层是有基础的,零部件供应商有许多积累,现有供应商通过研发新一代产品进行产品升级;而感知部分和认知部分,国内零部件供应商参与较少,更多是增量领域。

(2)汽车智能化的构成:感知→认知→执行。

1) 感知部分: 包括两方面, 感知环境的激光雷达、毫米波雷达、摄像头、红外夜视和组合导航设备, 感知车辆自身的包括压力传感器、流量传感器、陀螺仪及加速度传感器等。

2) 认知部分: 包括决策、算法和规划,是通常意义上的人工智能所在,认知部分和感知部分通常是一体的。

3) 执行部分: 包括转向、油门、制动、照明。其中,执行层是有基础的,零部件供应商有许多积累,现有供应商通过研发新一代产品进行产品升级;而感知部分和认知部分,国内零部件供应商参与较少,更多是增量领域。

(3)认知层和执行层,是中国零部件企业最易切入的领域

目前,视觉传感器的适用领域最广,也是最易切入的领域。从初级 ADAS 到高级 ADAS,甚至无人驾驶领域,摄像头都不可取代,实现自动驾驶时全套 ADAS 功能至少得安装 5 个以上摄像头。随着 ADAS 渗透率逐步提高,视觉系 ADAS 首先获益。

从产业链角度看,视觉系 ADAS 包含摄像头模组、CMOS 图像传感器、封装和测试、ADAS 芯片和算法几个环节;模组和芯片有技术壁垒,不易进入,算法层面,较易进入,也是 ADAS 系统的价值所在,但要做到识别的精确和灵敏却是比较大的挑战。

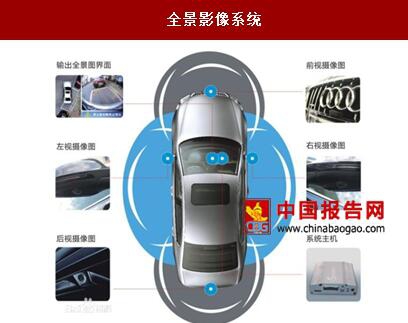

视觉系 ADAS 功能中目前需求较多的是前视的碰撞预警、侧视的盲点监测、全景泊车影像系统等。每套 ADAS 中装配镜头数 1-10 个不等。除了 ADAS 对摄像头的需求外,还有行车记录仪、车内摄像头和倒车摄像头等需求,每辆车标配的镜头数为 5 颗:包括前视(1 颗)、侧视(2 颗)、后视(1 颗)和内视(1 颗)。

(1)技术和产品层面:自主研发、外延并购、技术或股权合作

第一种方式:自主研发,基于自身的技术优势和研发投入,开发新产品或对现有产品线延伸(内生增长)。

第二种方式:外延并购,抓住机遇并购国外零部件企业,吸收消化核心技术,实现转型升级(外延增长)。

市场和客户层面(市场份额)第一条主线:国产替代

零部件企业通过自主技术积累,逐步打破垄断进入全球采购体系,为合资品牌或自主品牌客户配套。国产替代背后的驱动因素,是汽车市场竞争激烈,整车厂为了降低成本,提升整车竞争力,寻求更低成本、更高性价比的零部件供应。

国产替代有几种路径:

路径 1:二线自主品牌配套 →合资品牌配套 →一线自主品牌配套,例如:拓普集团、星宇股份

路径 2:商用车品牌配套 →乘用车品牌配套,例如:银轮股份、天成自控

路径 3:消费电子客户配套 →汽车电子客户配套,例如:舜宇光学、欧菲光第二条主线:

海外扩张

路径 1:自行海外建厂:部分领先的中国零部件企业,通过在海外建立生产基地,从国内配套业务扩张至全球配套业务。例如:福耀玻璃在美国、俄罗斯建立工厂。敏实集团在德国、美国、泰国、墨西哥、巴西等地建立工厂。

路径 2:收购海外企业获得技术、客户以及产能。例如:均胜电子,收购德国汽车电子公司普瑞(PREH),美国的 KSS 公司,德国 TS 道恩的汽车信息板块业务。万丰奥威,收购镁瑞丁。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。