电动汽车的续航里程对于驾驶与乘坐体验很重要,而电池的能量密度是续航里程的重要决定因素。工信部、发改委、科技部于 2017 年 4 月印发的《汽车产业中长期发展规划》提出如下发展目标:到 2020 年,新能源汽车动力电池单体比能量(能量密度)达到 300Wh/kg 以上,力争实现 350Wh/kg,系统比能量力争达到 260Wh/kg;到 2025 年,动力电池系统比能量达到 350Wh/kg。而截至 2017 年底,实现产业化的单体电芯能量密度一般不到 200Wh/kg,产业界纷纷致力于进一步提升锂离子电池的能量密度。新型正负极材料的开发被提上议事日程。

1、高镍三元正极材料

根据公开科技文献,三元材料具有和钴酸锂类似的α-NaFeO2 型层状岩盐结构,适合锂离子的嵌入与脱出,较橄榄石型的磷酸铁锂正极材料,在充放电倍率等性能上有更大优势,使得三元锂电池较磷酸铁锂电池更具能量密度优势。

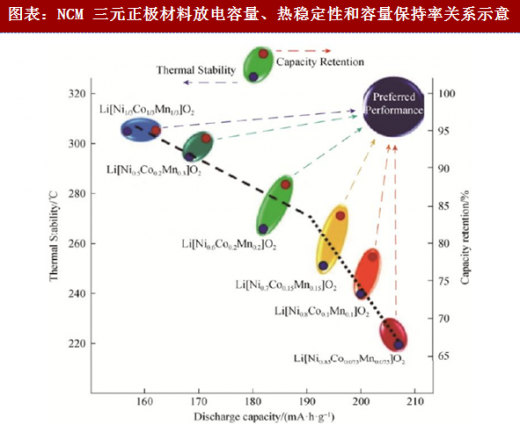

镍钴锰酸锂通过调配钴、锰、镍三种材料的比例,获得不同的电极特性。在可承受的热稳定性和容量保持度(capacity retention)范围内,采用高镍三元材料作为锂离子电池正极材料,可以提高放电容量(discharge capacity),进而提高电池能量密度。理论上讲,基于镍酸锂改性的高镍三元正极材料是较有希望在全电池能量密度上达到 300Wh/kg 的正极材料。

有文献指出,高镍 NCM 层状材料存在高温性能差、振实密度低等缺点,制约其商业化应用,表面包覆改性等技术可有效减少副反应,改善其电化学性能和热稳定性。

上市公司国轩高科公告,其通过多年自主研发,掌握了该材料晶面生长控制和快离子导体表面包覆改性技术,提高了高镍三元正极材料的加工性能、克容量和循环寿命,据 2017 年 1 月 16 日投资者关系活动记录,届时三元电池能量密度将进一步提升 10%,达到 195-200Wh/kg。我们认为,该新一代三元正极材料量产后,将助推公司三元动力电池的技术升级。

2、富锂锰基正极材料

根据公开科技文献,富锂锰基固溶体正极材料的化学式为 xLi2MnO3(1-x)LiMO2,其中 M 为过渡金属 Mn(锰)、 Ni(镍)、Co(钴)、Ni-Mn(镍-锰)等。这种材料的放电比容量一般超过 250mAh/g,甚至高达 300mAh/g,且热稳定性高,而目前用作动力锂电池正极材料的磷酸铁锂、三元、锰酸锂之商业化放电比容量不及 200mAh/g。对比可见,富锂锰基正极材料的商业化潜在价值很大,是提高动力锂电池能量密度的选择之一。

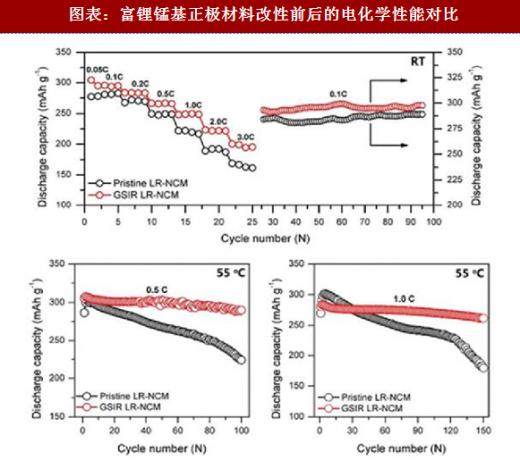

根据中科院宁波材料技术与工程研究所(简称“中科院宁波材料所”,未来或更名为“中科院宁波工业技术研究院”)于 2016 年 4 月发布的《锂离子电池富锂锰基正极材料技术专利分析报告》,富锂锰基正极材料亦存在限制其商业化应用的诸多缺陷,比如:首次不可逆容量过高、倍率性能较差、循环过程中存在电压衰减、体积能量密度较低、常规碳酸脂基电解液难以与其匹配等。为了推动富锂锰基正极材料产业化,需要对其优化改性,如表面包覆、元素掺杂、表面脱锂处理、引入尖晶石相,以及开发与其相匹配的高压电解液,等等。图为中科院宁波材料所在富锂锰基正极材料改性方面的研究,改性后材料的放电容量衰减曲线更为优化。

注:横轴为循环次数,纵轴为放电容量;黑圈和红圈分别为原态的和应用 GSIR 方法改性后的材料性能。

近年来,在富锂锰基正极材料的制备、改性及电池应用领域,我国多家科研机构与企业积极参与其中,并取得相关专利,包括(但不限于):中科院宁波材料所、上海空间电源研究所、福建师范大学、北京理工大学、哈尔滨工业大学、宁波大学等科研院校,中国一汽、万向电动汽车、奇瑞汽车等车企,以及国轩高科、当升科技、国能电池、江特锂电池材料等锂电产业链企业。国外的企业与研究机构中,美国安维亚系统公司、三星、索尼、LG 化学、巴斯夫(BASF)、3M、日本株式会社半导体能源研究所(SEL)等,在华申请了相关研究专利。

中科院宁波材料所将富锂锰基正极材料和硅碳复合负极材料的研发,纳入该机构“高能量密度动力锂电池技术” 重大科研项目中,其“十三五”目标为:率先实现高性能富锂锰基正极材料和硅碳复合负极材料的产业化;应用所研发的高容量正负极材料,并集成导电粘结剂、石墨烯导电剂、5V 高安全电解液和离子导体涂层隔膜等新型材料,研制能量密度达 350Wh/kg,体积能量密度≥700Wh/L 的新一代动力锂电池,实现其产业化和车载示范应用。与此同时,研发以锂离子脱嵌反应和电化学转化反应相结合的多相复合纳米复合超级富锂正极材料,研发金属锂保护技术和新型电解质体系,设计研制出能量密度达 500Wh/kg 的下一代高能锂电池,实现其应用示范。

3、硅基负极材料

在传统石墨负极以外的新型负极材料中,我们预计,2020 年以前产业化可行性最高的是硅基负极材料。

根据公开学术资料,石墨的理论嵌锂容量为 0.372Ah/g,单质硅的理论嵌锂容量高达 4.2Ah/g,是石墨的 11.3 倍,硅的电压平台略高于石墨。另据陈丁琼等专家的《锂离子电池硅基负极材料的最新研究进展》一文,硅材料还具有较为适中的嵌脱锂电位(约 0.45 V vs. Li/Li+),适合试制下一代锂离子电池的负极材料。因此,研发硅基负极材料,对于产业界提升锂离子电池的能量密度,具有重要意义。

根据中科院宁波材料所官网资料及《锂离子电池硅基负极专利分析报告》,硅负极材料在充放电循环过程中存在巨大的体积变化(高达 3 倍以上),造成硅颗粒粉化,从而引发固体电解质界面(SEI)膜反复再生库伦效率低,电接触变差极化增大,使得硅负极材料的实际循环寿命和倍率性能较差。要解决首次充放电效率和循环稳定性的问题,需要对材料进行改性处理,比如利用纳米化、合金化或碳包覆等手段来缓冲硅的体积变化,尽量不让电极表面生成的 SEI 膜受到破坏,在循环过程中不造成新的表面裸露,减少不可逆容量的损失。为了推动硅基负极材料在锂离子电池中的应用,还需要加速开发与材料特性相匹配的电解液、粘结剂和集流体等。

参考观研天下发布《2018年中国锂电池市场分析报告-行业运营态势与发展趋势研究》

在硅基负极材料的研发领域,日本相对领先,松下、GS 汤浅、索尼、三井矿业、三菱化学、东芝、日立化学、丰田、日产、三洋电机等新能源汽车、电池及材料企业,在多个细分领域取得突破。韩国的三星、LG 等企业,亦有重要成果。在中国,比亚迪、国轩高科、宁德时代、贝特瑞、杉杉股份、中科院宁波材料所、力神等科研机构与企业,近年来积极开展相关研究与产业化工作。

4、国家重点研发项目

科技部于 2016 年 6 月 30 日制发了《关于对国家重点研发计划“新能源汽车”等 10 个重点专项 2016 年度项目安排进行公示的通知》,在新能源汽车领域有 19 个重点项目入选,涉及智能化、轻量化、动力电池性能改进、长续航、数据网联等方向,如表所示。其中,与锂电池相关的项目有 5 个,主要以提高能量密度为目标,电池制造商国轩高科、宁德时代和力神,分别牵头承担了其中的 3 个项目。

国轩高科子公司“合肥国轩”牵头承担的“高比能量动力锂离子电池的研发与集成应用”项目进展:据科技部网站于 2017 年 5 月 19 日报道,该项目团队开发完成能量密度达 281Wh/kg 和 302Wh/kg 的电池单体样品。这两种电池皆采用硅基负极材料,前者采用高镍正极材料,后者采用富锂正极材料。据公司 2018 年 1 月 17 日投资者关系活动记录,该项目进展顺利,公司已开发出三元 811 软包电芯,能量密度到达 302Wh/kg;并已开始建设相关产品中试线,计划2019 年开始建设产线。

国轩高科 2017 年四季度完成了一轮配股。据公告,其募投项目中包括(但不限于)1 万吨高镍三元正极材料产业化和 5000 吨硅基负极材料产业化。根据项目可行性报告,该公司已掌握硅基负极材料表面改性及材料预锂化等关键技术,可以有效缓冲硅材料体积膨胀对结构稳定性的影响,提高了硅基负极材料的首次库伦效率及循环性能,为产业化实施提供了充分的技术保障。

天津力神电池牵头承担的“高比能量密度锂离子动力电池开发与产业化技术攻关”项目进展:据科技部网站于 2017 年 4 月 13 日报道,该项目团队开发完成能量密度达 260Wh/kg 的动力电池单体,相比彼时电动汽车普遍使用的动力电池能量密度提升了 30%,在 350 次充放电循环后容量保持率达到 83.28%;同时开发出了能量密度达 280Wh/kg 以及 300Wh/kg 的动力电池样品。项目包括研制新型高镍正极材料、硅碳复合负极材料、新型电解液等,研究成果将进一步拓展应用于方型和圆形动力电池,覆盖全系列动力电池产品。

宁德时代牵头承担的“新一代锂离子动力电池产业化技术开发” 项目进展:据中国客车网 2016 年 10 月 25 日转载《福建日报》报道,该项目已在宁德启动,将在 2020 年实现产业化应用。该项目基于 TS16949 的产品开发流程,研发以高镍三元材料为正极、硅碳复合物为负极的锂离子动力电池,可将锂离子动力电池的比能量从 150-180Wh/kg 大幅提高至 300Wh/kg 以上。据媒体报道,2018 年 1 月 7 日,中国科学院院士欧阳明高在电动汽车百人会主办的论坛活动上演讲提到,宁德时代牵头承担的项目,电芯能量密度已达 304Wh/kg,循环寿命约 1000 次,安全性全部通过。

我们认为,上述项目如能顺利产业化,将进一步提升相关企业在动力电池研制领域的领导者地位。

二、全固态电池:国内产业化悄然启动

在更进一步突破动力电池能量密度的探索中,目前来看,全固态电池的热度较高,丰田、宝马等全球知名车企对该领域做了一定投入。

目前实现产业化的动力电池,通常为液态电池,使用液态材料作为电解质。全固态电池,顾名思义,使用固态材料作为电解质,相关电解质材料一般有聚合物、氧化物和硫化物三大类。一般来说,正负极材料不变,搭配液态电解质,能量密度优于搭配固态电解质的情形。但从产研界的前期积累与进展来看,使用固态电解质和金属锂负极材料搭配的全固态锂电池,具有较大的商业化前景。如果负极材料不含金属锂,严格意义上讲,应称之为“锂离子电池”。

根据许晓雄、李泓于 2017 年 12 月 25 日通过微信公众号“储能科学与技术”发表的《为全固态锂电池“正名”》,全固态电池的正极材料一般采用复合电极,包括电极活性物质、固体电解质、导电剂,业内对于 LiCoO2、LiFePO4、LiMn2O4 研究较为普遍,后期可能开发高镍层状氧化物、富锂锰基及高电压镍锰尖晶石型正极,或者不含锂的新型正极材料。负极材料主要有金属锂、碳族负极和氧化物三大类,各有长短,其中金属锂负极材料因其高容量和低电位的优点成为全固态锂电池最主要的负极材料之一。

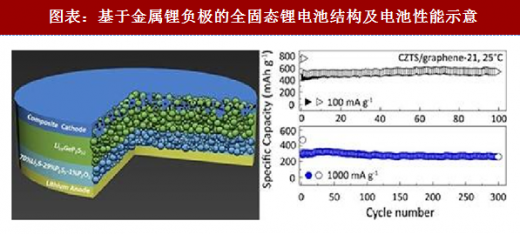

前文提到,目前用作动力电池主流负极材料的石墨,理论嵌锂容量为 0.372Ah/g;而金属锂的理论比容量则高达 3.86Ah/g。因此,使用金属锂作为负极材料,从理论上讲,将大大提高电池能量密度。有文章提到,使用金属锂作为负极材料的全固态锂电池,能量密度有望达到 300~400Wh/kg,甚至更高。

全固态电池以无机固体电解质替代有机电解液,除了可以提高电池能量密度外,亦有助提高电池安全性和循环寿命。然而,在产业化过程中仍面临一些现实困难,比如,金属锂与固体电解质的兼容性较差,影响金属锂负极材料性能发挥。近年来,科研界与产业界开展了诸多工作,以期早日实现固态电池的产业化。在我国,中科院旗下多个研究院所(含中国科技大学)、北京科技大学、北京有色金属研究总院等科研机构对于固态电池的研究取得一定成果。

图为中科院宁波材料所(姚霞银团队)提出的固态锂电池设计改进示意:以高锂离子电导率的 Li10GeP2S12和对金属锂稳定的 Li7P3S11 构建双电解质异质结构,实现金属锂负极在固态电池中的应用。另外,该团队采用纳米结构的多元金属硫化物 Cu2ZnSnS4作为正极活性材料,显著抑制了氧化物正极与硫化物电解质因空间电荷层效应导致的高界面阻抗;同时复合石墨烯构建电子通道,有效提高其循环稳定性,并获得优异的倍率性能,在 100 和 1000mA/g 电流密度下循环 100 和 300 圈仍可分别保持高达 544.6 和 233.9mAh/g 的放电比容量。

值得欣喜的是,在产业界,固态电池的批量生产在 2017 年取得重要突破。如获成功,将推动我国动力电池性能进一步升级。

赣锋锂业于 2017 年中报披露,该公司 2017 上半年引进了一批动力电池高端研发人员,其中包括许晓雄博士。许晓雄博士是全固态锂电池领域的权威专家,曾担任科技部“十二五”新能源领域“全固态锂离子储能电池”、国家 863 项目的负责人,以及中科院纳米先导专项长续航动力电池项目课题负责人。公司 2017 年 12 月 6 日公告,设立全资子公司浙江锋锂,以不超过 2.5 亿元的自有资金投资建设一条年产亿瓦时(百 MW)级的第一代固态锂电池研发中试生产线,开展第一代产品在新能源汽车用户的推广和市场投放,该项目建设期 2 年。

国能电池于其官方微信公众号披露,其与中国平煤神马集团于 2017 年 10 月 12 日在河南新乡成立河南平煤国能锂电有限公司。根据规划,项目总共建设 10GWh 全固态锂离子动力电池,其中一期 1GWh 全固态锂离子动力电池项目投资 5 亿元,预计 2018 年年底前建成。项目建成后,将形成世界第一条全自动全固态锂离子电池生产线,改变当前国际锂离子电池行业格局,推动完成国能电池十三五规划的战略目标,加快构建产业新体系,向产业高端领域不断迈进。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。