塑料是重要的有机合成高分子材料,在一定的温度和压力下,可塑制成一定的形状,并在常温下能保持既定形状。塑料是二十一世纪新兴材料,属于无污染清洁生产加工行业,并替代其他高耗能、高污染材料,减少木材等生态材料使用量,不仅节约了能源、资源,还在节水、节地、保护生态和环境,实现绿色低碳发展做出了贡献。塑料应用非常广泛,目前已成为家电、汽车、建材、包装、农业、电子信息、能源、航天航空、海洋等多个行业领域不可或缺的新型材料。

一方面,塑料的本色大都是白色半透明或无色透明的,绝大多数塑料需要根据制品的应用要求和每种树脂自身的技术工艺特点,选择适当的着色方法和着色材料,对树脂进行着色处理,以起到色别标识、美化制品的作用。

另一方面,普通塑料在工业使用和日常消费中存在易燃、易老化、力学性能低、使用温度不高等缺点,为了将塑料广泛运用于现代生活的更多领域,就需要对普通塑料进行功能改性,以达到性能增强或增加目的。塑料功能改性主要有两种方式:一种是把着色剂、助剂超出常规添加量加入载体树脂中(常规添加比例为20%以下),制成各种塑料添加剂的浓缩物即功能色母粒,下游制品企业在制作塑料产品时,直接加入该母粒即可;另一种是以初级形态树脂为主要原料,添加具有一种或数种性能的助剂、着色剂制成改性塑料,供下游制品企业加工制成最终产品。

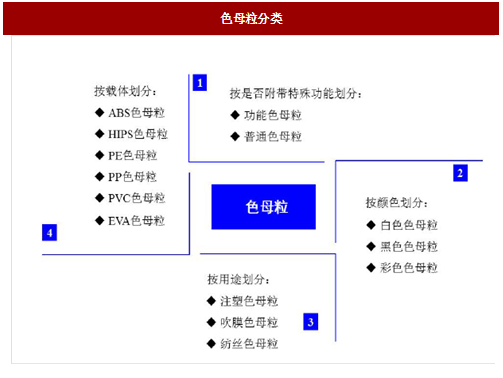

2、色母粒的定义和分类

色母粒是由高比例的着色剂、载体树脂以及各种助剂经过良好分散而制成的一种新型高分子复合着色材料。着色剂是色母粒的基本组成部分,含量一般在20%-80%之间。白色母粒通常采用钛白粉、硫酸钡、锌钡白、硫化锌、碳酸钙等为着色剂,黑色母粒采用炭黑为着色剂,彩色母粒采用偶氮颜料、酞菁颜料、喹吖啶酮颜料、氧化铁红、金属粉、珠光粉以及染料等为着色剂。树脂是色母粒的载体,具有受热软化、冷却硬化的性能,而且不起化学反应等特点。树脂经熔融剪切等工艺,使着色剂均匀分布于其中。为保证载体与被着色塑料的相容性,通常选择与被着色塑料同类树脂作为载体,有利于着色剂更好的分散。分散剂属于助剂,可促使着色剂均匀分散于树脂并且不再凝聚。目前常用的分散剂有聚乙烯低分子蜡、硬脂酸盐、乙二醇等。按制品的用途和性能要求,色母粒制备过程中还需加入其他各种助剂,如抗静电剂、抗氧剂、光亮剂、光稳定剂、发泡剂、抗菌剂、消光剂、阻燃剂等品种,从而赋予塑料制品特殊功能。

色母粒按是否附带特殊功能可分为普通色母粒和功能色母粒,普通色母粒可满足塑料制品的着色;功能色母粒在给塑料制品进行着色的同时赋予其特定功能,比如使被着色塑料制品具有耐候、抗静电、发泡、抗菌、消光、阻燃等一种或几种功能与特性。按颜色可分为白色色母粒、黑色色母粒、彩色色母粒等。按用途可分为注射色母粒、吹膜色母粒、纺丝色母粒等。按载体可分为ABS 色母粒、HIPS 色母粒、PE 色母粒、PP 色母粒、PVC 色母粒、EVA 色母粒等。具体可见下图:

参考观研天下发布《2018年中国色母粒行业分析报告-市场深度调研与发展趋势预测》

用于塑料制品着色的色母粒最早于20 世纪50 年代问世于美国,60 年代在欧美得到推广应用,70 年代色母粒行业得到快速增长。随着经济发展和环保要求的提高,色母粒已经成为塑料着色的首选材料。

我国于上世纪70 年代中期开始开发色母粒,北京化工大学在国内率先开展了有关色母粒的研发工作,八十年代中期又通过引进国外先进技术,使得中国的色母粒行业有了长足的进步。经过多年的发展,我国已成了亚洲地区色母粒市场的最大生产国和消耗国,拥有国有、民营、外资、合资等多种形式的色母粒生产企业上千家,主要分布在广东、山东、浙江、江苏、上海、福建、辽宁、天津、北京、河北等省市,规模各异,其中大多数为中小型企业,构建了中国色母粒市场的格局。

4、色母粒所处的产业环节

色母粒属于塑料制品行业的中间环节,是颜料和石油化工产品的下游、塑料制品的上游,在塑料制品行业中具有重要作用和地位,具体可见下图:

5、色母粒在塑料制品行业的地位和作用

色母粒在塑料制品行业中的重要地位和作用表现在四个方面:

(1)色母粒的着色性能优势突出

由于着色剂在储存和使用过程中直接接触空气,易发生吸潮、氧化、结团等现象,直接使用会在塑料制品表面出现色点,色相发暗,颜色容易褪变。而色母粒在生产过程中经过机械加工,对着色剂进行了细化处理,把着色剂、树脂载体及各种助剂充分混炼,使着色剂与空气、水分隔离,从而增强了着色剂的耐候性、提高了着色剂的分散性和着色力。

(2)色母粒是决定下游塑料制品品质的关键因素之一

色母粒在塑料制品中的添加比例一般为2%以上,虽然在下游企业生产环节中的成本占比较低,但是对塑料制品的美观和品质具有重要影响。塑料制品一般为规模化、连续式生产,如果使用的色母粒色差、分散性、耐迁移性等技术指标不达标,往往会导致整批制品品质等级下降甚至报废,因此下游客户非常注重色母粒的品质等级和质量稳定性。色母粒技术的发展和深化推动了塑料制品行业的技术进步和产业升级。

(3)色母粒可促进下游塑料制品行业清洁生产

在塑料制品生产环节使用色母粒能够从总体上减少粉尘、污水等污染物的排放,保护员工健康,还能减少对着色剂的浪费,符合国家产业政策导向和绿色环保的行业趋势。

下游塑料生产企业在添加和混合传统粉状着色材料时容易造成粉尘飞扬,对生产人员可能造成健康损害,并且需要经常对工作环境进行清洗,造成颜料废水大量排放。此外,传统粉状着色材料在树脂中的分散性比色母粒差,导致其在同等的着色要求下,添加量更多。而液体着色材料添加和混合时容易溅溢,清洗时可能外流,容易造成水资源污染。

色母粒将着色剂分散在载体树脂中,添加和混合过程中粉尘较少;使用色母粒着色的下游制品企业生产环境洁净,清洗简便,废水排放减少,适应了下游塑料制品生产企业清洁生产的趋势和要求。色母粒分散性好,减少了着色剂浪费。

(4)降低下游综合使用成本

由于色母粒与树脂颗粒形状相近,所以在计量上更加方便准确,混合时不会黏附于容器上,因此节省了清洁容器和机器的时间以及清机所用的原材料。

用少量功能色母粒添加到大量树脂中加工一次即成为制品。与改性塑料技术从树脂到制品要经历两次加工过程相比,大部分物料少经历了一次加工过程,不仅省去了加工成本,而且更有利保持产品性能。功能色母粒对改性塑料呈现出一定的替代趋势。

6、中高端色母粒市场界定

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。