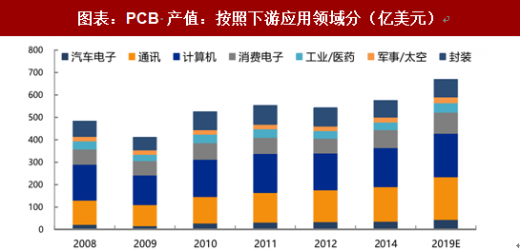

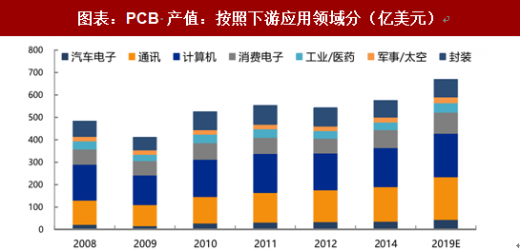

PCB 行业下游涵盖了几乎所有电气电路产品,最核心、产值最大的应用领域包括通信设备、计算机、消费电子和汽车电子等。随着人类社会向电气化、自动化发展,PCB 的应用范围越来越广。从产值看,目前 PCB 在通信、计算机(IDC)等传统的电工电气绝缘系统领域应用量最大;同时,PCB 在交通运输(新能源车、智能驾驶)以及航空航天领域的产值也在日益增加。

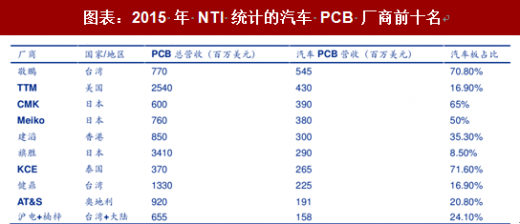

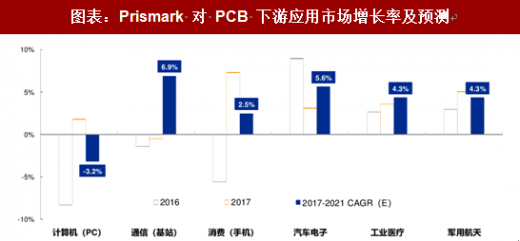

根据 Prismark 的统计,PCB 的市场规模为 500~600 亿美元,而近五年的行业增速均不超过 3%,2016 年甚至下滑了 2.02%,主要因为来自于 PC、平板和智能手机等消费电子的驱动力衰减。Prismark 数据显示,全球 2016 年 PCB 产值为 542 亿美元,2016 年计算机和消费电子两大应用市场规模均出现大幅收缩,而汽车电子、工业医疗和军用航天用 PCB 则保持稳定。Prismark 预计,2017 年到 2021 年四年内,通信(通信设备)和汽车电子有望取代消费电子,成为驱动 PCB 行业发展的新动能,二者的 CAGR 将分别达到 7%和 6%。

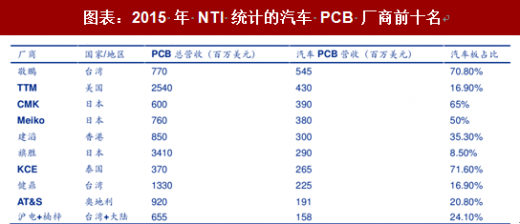

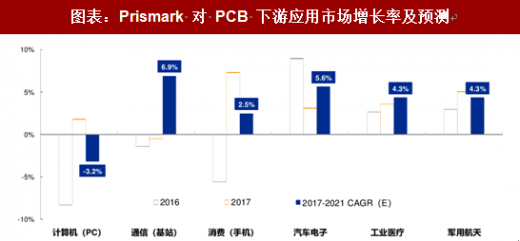

其中,在智能驾驶和新能源技术的驱动下,汽车越来越像是一款电子产品。近年新能源车和智能驾驶市场的增速很快,但汽车电子没有类似于移动通信设备一样明显的断代标准,设备不会周期性地更新换代。同时,汽车供应链比较封闭,诸如 ADAS 系统、新能源车电子系统对价格相对不敏感,但对 PCB 良率的要求极高,对质量事故零容忍。我们认为近几年汽车板的市场需求不太可能出现短暂的、爆发式的增长。

参考观研天下发布《2018年中国PCB行业分析报告-市场深度分析与发展前景预测》

对于内资的 PCB 和覆铜板厂商来说,诸如博世、大陆、捷普等下游龙头的认证门槛甚至比通信设备行业更高。要切入外资汽车电子巨头的 PCB 供应链一般需要 2~3 年的认证周期。台湾汽车板龙头敬鹏要打入博世的供应链,先前单是产品验证期就长达 3 年。目前,汽车板基本上是 TTM、敬鹏、CMK 等美日台厂商的天下,而要打入关乎驾乘安全的核心应用领域更是难上加难,汽车 PCB 板要实现国产化过程艰难且漫长。目前,只有生益科技、沪电股份等少数公司经过漫长的考验后才能获得认可,其中根据 NTI 口径,沪电股份加上股东楠梓电子已经跻身全球汽车板厂商前十,是 A 股少数能够分享行业成长的厂商。

我们认为看清了 5G 通信的逻辑,就会对 PCB 产业链五年周期内的成长性有充分的理解。根据 Prismark 统计,2016 年通信设备、计算机和消费电子对 PCB 的需求量分别占总需求的28.8%、26.5%和 14.3%,合计近 70%,是对 PCB 需求最高的三大领域。其中,通信设备PCB 是需求比重唯一逐年增长的领域,在全球总需求的占比从 2011 年的 24.1%增长至 2016 年的 28.8%,总产值年平均复合增长率为 3.63%。

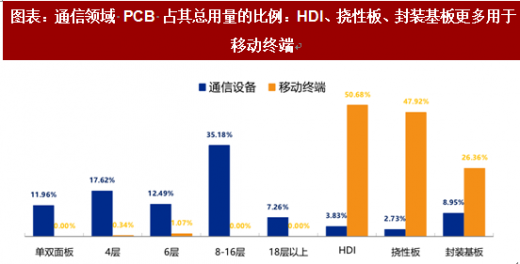

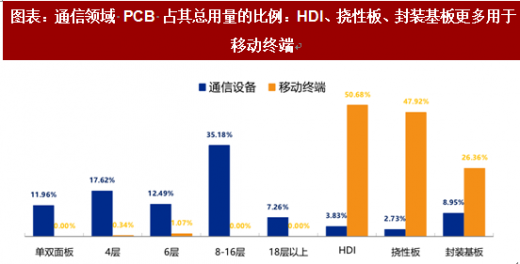

在通信领域中,不同应用对 PCB 的要求不同,一般而言,FPC 及 HDI 更多用于移动通信终端,而大面积、高层数的刚性 PCB 多用于通信设备。

FPC:相对于刚性覆铜板,FPC 被通俗地称为“软板”,核心层一般为聚酰亚胺(PI)、聚酯薄膜等柔性基材。FPC 特点是轻薄、可弯曲、配线度高,达到了元器件装配和导线连接一体化的效果。FPC 最早用在航天飞机、军事装备等领域,由于其轻薄、柔软、耐折,在 20 世纪末迅速向民用渗透,主要使用在手机、笔记本电脑、PDA、液晶显示屏等消费电子产品中。FPC 要求经过数百万次的折弯都不影响设备的电路性能,同时要求非常温条件(例如-50 度~80 度)下正常工作(例如车载 FPC)。

HDI:全称为高密度互联印刷电路板,主要特点是在尽量小的面积下承载更多器件、实现更多的功能。HDI 的发展推动了 2G~5G 移动通信终端的发展,也让高性能触摸屏手机成为可能。另外,HDI 也用于航空电子和军事装备领域。HDI 要求超高的布线密度,尽量减少主板对智能手机内部的占用空间。HDI 以普通芯板叠加积层制成,需要利用钻孔、孔内电镀等工艺实现任意层间的连结。因此,HDI 需要尽量细线化、多层化,以大幅度提高元器件密度,节约 PCB 需要的布线面积。根据通过盲孔直接连接的相邻层数不同,可将 HDI 分为一阶 HDI、二阶 HDI、高阶 HDI 等。HDI 镭射钻孔、电镀孔塞等工艺难度较大,附加值较高。

由于消费电子终端的性能取得突破,柔性板的需求在 2010 年后大幅提升,其产值占 PCB 总产值的比重从 2010 年的 16%上升至 2016 年的 20%,产值金额从 81.9 亿美元上升至 109.0 亿美元,年复合增长率为 4.17%。根据 NTI 估计,HDI、挠性板和封装基板的 50.7%、47.9%和 26.3%都是应用于移动通信终端制造领域。

与移动通信终端不同,通信设备需要应用大量的刚性覆铜板,包括普通的单双面板、低多层板和高多层覆铜板(8 层及以上)。通信板主要应用在无线通信基站、OTN 传输设备、微波传输设备、数据通信和光纤到户设备等方面。

根据 NTI 统计,目前通信设备应用 8~16 层 PCB 居多,占到该细分市场的 35%,而 18 层以上的占比目前不算多(<8%)。我们预计,随着 5G 商用临近,云计算、数据中心、物联网等领域也将同步发展,大型服务器、交换机等设备对 18 层以上 PCB(超高层板)的需求将在未来几年大幅增加。目前,4G 建设高峰期已过,5G 独立组网标准冻结进入倒计时,我们认为基站射频前端的投资机会将最先出现,PCB 作为 5G 无线通信设备的直接上游,机会最清晰。

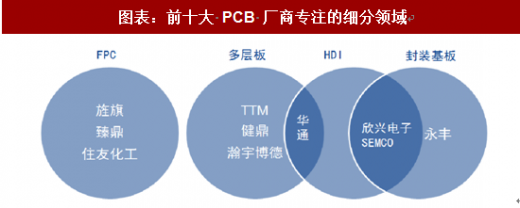

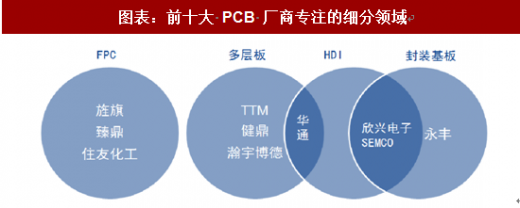

PCB 各细分应用方向都有龙头,规模效应+技术壁垒是双重门槛。根据 NTI 的统计,全球前十大 PCB 厂商所侧重的领域各有不同,有的专注于手机 FPC 板、HDI 和封装基板,有的专长是刚性多层板。在 FPC 领域,龙头厂商包括旗胜、臻鼎和住友;多层板领域则有 TTM、健鼎和华通;HDI 领域龙头有华通、欣兴电子和三星;封装基板领域龙头包括欣兴电子、三星和永丰。

通信设备 PCB 相对于其他下游领域更难进入,客户认证是一大门槛。通信设备 PCB 客户认证比其他电子产品更复杂、认证周期更长,涵盖了对供应商环保、品质、稳定性的要求。认证从开始到下单一般需要 2~3 年的时间。设备商的 PCB 产品认证一般分为三类:1、针对全厂管理的认证(品质系统、文件管控、现场管控、环保、安全生产等认证);2、产线认证(如卡板、背板生产线的认证);3、板号认证(单个型号、单个产品的质量认证);越是基础的材料对基站可靠性的影响越大,越是要经过时间的考验。通过认证后,设备商和供应商将在整个周期内形成紧密牢靠的合作关系,这成为了通信设备 PCB 板的一大门槛。

除了认证外门槛,通信设备龙头厂商都是大批量厂商,供货能力需要满足 5G 规模化建设的要求。沪电股份和深南电路是国内为数不多的、拥有高端通信 PCB 产品量产能力的厂商,能达到 5G 建设对供货周期的要求。以沪电股份为例,根据通信基站、天线、程控交换机等产品完成全部制程平均耗用时间仅为 10~20 天;生产背板平均耗用时间为 24~30 天;生产插板平均耗用时间为 17~30 天。

以 A 股上市公司为样本,PCB 公司若根据规模排列,毛利率的有两边低和中间高的特点。实际上有能力大批量生产的 PCB 厂商毛利率不高,但一般具有大客户认证、超强良率控制和成本管控能力,门槛很高,难以替代,实际上下游各细分领域的龙头都是大批量板厂商。

收入规模分别位列本土 PCB 厂商第一和第二的深南电路和沪电股份,下游客户面向议价能力很强的通信设备商(通信业务占比均超过 50%),而且订单批量大,其毛利率低于行业平均水平(24.74%)。

收入规模位于中游的厂商毛利率普遍偏高,其中以景旺电子、兴森科技和崇达技术为代表,毛利率分别达到 32.26%、30.66%和 36.81%,原因是产品结构多元化,且多为定制化小批量生产,一般产品单价较高。

收入规模较小的厂商毛利率则相对较低,其中以弘信电子和超华科技为代表,毛利率分别为 14%和 10.34%,原因在于生产规模相对较小,对原材料成本的消化能力相对欠缺,对上游供应商和下游客户都缺乏议价能力。

根据 Prismark 的统计,PCB 的市场规模为 500~600 亿美元,而近五年的行业增速均不超过 3%,2016 年甚至下滑了 2.02%,主要因为来自于 PC、平板和智能手机等消费电子的驱动力衰减。Prismark 数据显示,全球 2016 年 PCB 产值为 542 亿美元,2016 年计算机和消费电子两大应用市场规模均出现大幅收缩,而汽车电子、工业医疗和军用航天用 PCB 则保持稳定。Prismark 预计,2017 年到 2021 年四年内,通信(通信设备)和汽车电子有望取代消费电子,成为驱动 PCB 行业发展的新动能,二者的 CAGR 将分别达到 7%和 6%。

其中,在智能驾驶和新能源技术的驱动下,汽车越来越像是一款电子产品。近年新能源车和智能驾驶市场的增速很快,但汽车电子没有类似于移动通信设备一样明显的断代标准,设备不会周期性地更新换代。同时,汽车供应链比较封闭,诸如 ADAS 系统、新能源车电子系统对价格相对不敏感,但对 PCB 良率的要求极高,对质量事故零容忍。我们认为近几年汽车板的市场需求不太可能出现短暂的、爆发式的增长。

参考观研天下发布《2018年中国PCB行业分析报告-市场深度分析与发展前景预测》

图表:2015 年 NTI 统计的汽车 PCB 厂商前十名

资料来源:观研天下整理

对于内资的 PCB 和覆铜板厂商来说,诸如博世、大陆、捷普等下游龙头的认证门槛甚至比通信设备行业更高。要切入外资汽车电子巨头的 PCB 供应链一般需要 2~3 年的认证周期。台湾汽车板龙头敬鹏要打入博世的供应链,先前单是产品验证期就长达 3 年。目前,汽车板基本上是 TTM、敬鹏、CMK 等美日台厂商的天下,而要打入关乎驾乘安全的核心应用领域更是难上加难,汽车 PCB 板要实现国产化过程艰难且漫长。目前,只有生益科技、沪电股份等少数公司经过漫长的考验后才能获得认可,其中根据 NTI 口径,沪电股份加上股东楠梓电子已经跻身全球汽车板厂商前十,是 A 股少数能够分享行业成长的厂商。

图表:Prismark 对 PCB 下游应用市场增长率及预测

资料来源:观研天下整理

我们认为看清了 5G 通信的逻辑,就会对 PCB 产业链五年周期内的成长性有充分的理解。根据 Prismark 统计,2016 年通信设备、计算机和消费电子对 PCB 的需求量分别占总需求的28.8%、26.5%和 14.3%,合计近 70%,是对 PCB 需求最高的三大领域。其中,通信设备PCB 是需求比重唯一逐年增长的领域,在全球总需求的占比从 2011 年的 24.1%增长至 2016 年的 28.8%,总产值年平均复合增长率为 3.63%。

图表:PCB 产值:按照下游应用领域分(亿美元)

资料来源:观研天下整理

在通信领域中,不同应用对 PCB 的要求不同,一般而言,FPC 及 HDI 更多用于移动通信终端,而大面积、高层数的刚性 PCB 多用于通信设备。

FPC:相对于刚性覆铜板,FPC 被通俗地称为“软板”,核心层一般为聚酰亚胺(PI)、聚酯薄膜等柔性基材。FPC 特点是轻薄、可弯曲、配线度高,达到了元器件装配和导线连接一体化的效果。FPC 最早用在航天飞机、军事装备等领域,由于其轻薄、柔软、耐折,在 20 世纪末迅速向民用渗透,主要使用在手机、笔记本电脑、PDA、液晶显示屏等消费电子产品中。FPC 要求经过数百万次的折弯都不影响设备的电路性能,同时要求非常温条件(例如-50 度~80 度)下正常工作(例如车载 FPC)。

图表:全球各种类型 PCB 的产值占比:多层板占主导,柔性板发展最快

资料来源:观研天下整理

HDI:全称为高密度互联印刷电路板,主要特点是在尽量小的面积下承载更多器件、实现更多的功能。HDI 的发展推动了 2G~5G 移动通信终端的发展,也让高性能触摸屏手机成为可能。另外,HDI 也用于航空电子和军事装备领域。HDI 要求超高的布线密度,尽量减少主板对智能手机内部的占用空间。HDI 以普通芯板叠加积层制成,需要利用钻孔、孔内电镀等工艺实现任意层间的连结。因此,HDI 需要尽量细线化、多层化,以大幅度提高元器件密度,节约 PCB 需要的布线面积。根据通过盲孔直接连接的相邻层数不同,可将 HDI 分为一阶 HDI、二阶 HDI、高阶 HDI 等。HDI 镭射钻孔、电镀孔塞等工艺难度较大,附加值较高。

由于消费电子终端的性能取得突破,柔性板的需求在 2010 年后大幅提升,其产值占 PCB 总产值的比重从 2010 年的 16%上升至 2016 年的 20%,产值金额从 81.9 亿美元上升至 109.0 亿美元,年复合增长率为 4.17%。根据 NTI 估计,HDI、挠性板和封装基板的 50.7%、47.9%和 26.3%都是应用于移动通信终端制造领域。

图表:通信领域 PCB 占其总用量的比例:HDI、挠性板、封装基板更多用于移动终端

资料来源:观研天下整理

与移动通信终端不同,通信设备需要应用大量的刚性覆铜板,包括普通的单双面板、低多层板和高多层覆铜板(8 层及以上)。通信板主要应用在无线通信基站、OTN 传输设备、微波传输设备、数据通信和光纤到户设备等方面。

根据 NTI 统计,目前通信设备应用 8~16 层 PCB 居多,占到该细分市场的 35%,而 18 层以上的占比目前不算多(<8%)。我们预计,随着 5G 商用临近,云计算、数据中心、物联网等领域也将同步发展,大型服务器、交换机等设备对 18 层以上 PCB(超高层板)的需求将在未来几年大幅增加。目前,4G 建设高峰期已过,5G 独立组网标准冻结进入倒计时,我们认为基站射频前端的投资机会将最先出现,PCB 作为 5G 无线通信设备的直接上游,机会最清晰。

图表:PCB 下游应用对 PCB 的需求量评级(○越多,应用需求越大)

资料来源:观研天下整理

PCB 各细分应用方向都有龙头,规模效应+技术壁垒是双重门槛。根据 NTI 的统计,全球前十大 PCB 厂商所侧重的领域各有不同,有的专注于手机 FPC 板、HDI 和封装基板,有的专长是刚性多层板。在 FPC 领域,龙头厂商包括旗胜、臻鼎和住友;多层板领域则有 TTM、健鼎和华通;HDI 领域龙头有华通、欣兴电子和三星;封装基板领域龙头包括欣兴电子、三星和永丰。

图表:前十大 PCB 厂商专注的细分领域

资料来源:观研天下整理

图表:NTI-100 全球 PCB 制造企业百强排行榜变化(单位:百万美元)

资料来源:观研天下整理

通信设备 PCB 相对于其他下游领域更难进入,客户认证是一大门槛。通信设备 PCB 客户认证比其他电子产品更复杂、认证周期更长,涵盖了对供应商环保、品质、稳定性的要求。认证从开始到下单一般需要 2~3 年的时间。设备商的 PCB 产品认证一般分为三类:1、针对全厂管理的认证(品质系统、文件管控、现场管控、环保、安全生产等认证);2、产线认证(如卡板、背板生产线的认证);3、板号认证(单个型号、单个产品的质量认证);越是基础的材料对基站可靠性的影响越大,越是要经过时间的考验。通过认证后,设备商和供应商将在整个周期内形成紧密牢靠的合作关系,这成为了通信设备 PCB 板的一大门槛。

除了认证外门槛,通信设备龙头厂商都是大批量厂商,供货能力需要满足 5G 规模化建设的要求。沪电股份和深南电路是国内为数不多的、拥有高端通信 PCB 产品量产能力的厂商,能达到 5G 建设对供货周期的要求。以沪电股份为例,根据通信基站、天线、程控交换机等产品完成全部制程平均耗用时间仅为 10~20 天;生产背板平均耗用时间为 24~30 天;生产插板平均耗用时间为 17~30 天。

以 A 股上市公司为样本,PCB 公司若根据规模排列,毛利率的有两边低和中间高的特点。实际上有能力大批量生产的 PCB 厂商毛利率不高,但一般具有大客户认证、超强良率控制和成本管控能力,门槛很高,难以替代,实际上下游各细分领域的龙头都是大批量板厂商。

收入规模分别位列本土 PCB 厂商第一和第二的深南电路和沪电股份,下游客户面向议价能力很强的通信设备商(通信业务占比均超过 50%),而且订单批量大,其毛利率低于行业平均水平(24.74%)。

收入规模位于中游的厂商毛利率普遍偏高,其中以景旺电子、兴森科技和崇达技术为代表,毛利率分别达到 32.26%、30.66%和 36.81%,原因是产品结构多元化,且多为定制化小批量生产,一般产品单价较高。

收入规模较小的厂商毛利率则相对较低,其中以弘信电子和超华科技为代表,毛利率分别为 14%和 10.34%,原因在于生产规模相对较小,对原材料成本的消化能力相对欠缺,对上游供应商和下游客户都缺乏议价能力。

图表:2017 年我国本土内资 PCB 上市公司营业收入和毛利率对比

资料来源:观研天下整理

资料来源:观研天下整理,转载请注明出处(TC)

更多好文每日分享,欢迎关注公众号

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。