导读:2015年中国数控设备整机运动控制系统行业技术发展历程分析报告。运动控制技术概述近代工业革命之后,蒸汽机、电动机等新技术的出现使人类突破了传统人畜力的局限,拥有了巨大的机械动力源,因而极大地改变了近现代制造业的格局。

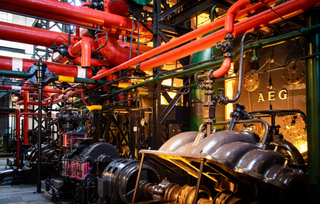

运动控制技术概述近代工业革命之后,蒸汽机、电动机等新技术的出现使人类突破了传统人畜力的局限,拥有了巨大的机械动力源,因而极大地改变了近现代制造业的格局。

随着制造业的不断发展,新的需求被提了出来:人们不仅需要巨大的机械力,而且希望力能够被精确地控制。例如在切割钢板过程中,人们希望控制电动机的转速进而控制切割速度。这就是运动控制技术的起源,它最初是以调速技术这样一个比较狭窄的学科名词发展起来的。后来更多需求被提出,例如:在工件上钻孔,需要电机准确停在指定的位置;若要切割下一片圆形钢板,则需要以一定的函数关系同时控制两个垂直方向上电机的运动;若需要雕刻人面部这样的复杂曲面,则需要同步控制多个电机的运动。运动控制技术正是在类似需求的推动下不断向前发展,而该技术的发展又反过来深刻地改变着整个工业技术体系。到今天,运动控制技术在现代工业中已经得到了广泛而深入的应用,包括装备制造、印刷、包装、纺织、半导体制造、自动化生产线等。

作为工业自动化的一个重要分支,运动控制技术是以力、加速度、速度和位移为控制指标而发展起来的一门控制技术。运动控制技术出现后的很长一段时间,主要应用于数控机床领域,因此通常使用“数控”这个术语。直到20世纪80年代,运动控制技术越来越多地应用于非数控机床领域,如工业机器人、自动化装配线等等,运动控制这一术语才逐渐普及开来。

运动控制技术是数控机床、机器人以及其他自动化机械设备的关键技术。通常,自动化机械中与运动控制相关的要素包括运动控制系统、执行机构、传感器和负载,其关系如下图所示:

(1)运动控制系统运动控制系统是自动化机械的核心。其功能是根据控制程序,经计算机处理后,实时控制执行机构的动作。

早期的运动控制系统由数字逻辑电路构成,随着微电子和计算机技术的发展,现在已经被计算机软件取代。相比于硬件电路,计算机软件具有巨大的灵活性,可以实现逻辑电路难以表达的复杂控制算法,从而使运动控制系统性能有了质的飞跃。另外,运动控制软件可在使用过程中通过升级来提升性能或改变用途,从而使自动化机械具有真正的“柔性”。

得益于现代控制理论、微电子学、计算机技术的进步,运动控制系统不断吸收相关理论创新成果与先进的技术手段,从而成为工业自动化产业中发展最为活跃的领域。

(2)执行机构根据运动控制系统发出的控制指令,执行机构以可控方式将电能转换为机械能。一般来说,执行机构包括电机和驱动器。早期的执行机构以液压伺服为主,后来的发展经历了步进电机、直流伺服电机、交流伺服电机等几个阶段。进入21世纪,一些新型执行机构也越来越多地得到应用,例如直线电机和力矩电机,它们有望成为下一代运动控制系统的主流执行机构。

(3)传感器传感器用于闭环运动控制系统中,用于感知执行机构或者控制对象的位置或者角度,经过简单的数学运算,也可以得到速度和加速度信号。传感器的主要类型有旋转变压器、光栅、磁栅等。例如:旋转变压器和圆光栅通常安装在伺服电机的尾部用于反馈电机角度,直线光栅可用于测量直线进给机构的坐标。

(4)负载负载是运动控制系统的控制对象。例如:数控机床床身的动体部分就是其控制系统的负载;机械手的手臂和有效载荷是机械手控制系统的负载。机械设备在运动过程中,其负载会发生各种各样的变化。运动控制系统的一个重要职能就是克服负载变化对系统的扰动,保证控制指标稳定。

运动控制技术的细分市场经过几十年的技术演进,运动控制技术发展出非常丰富的产品类型,以满足不同细分市场的特定需求。尤其是在技术进步非常活跃的运动控制系统和运动控制电机领域,新技术、新产品层出不穷。通常,运动控制系统可以进一步细分为数控系统和通用运动控制器两大类,而运动控制领域使用的电机主要有步进电机和伺服电机两类。这几个细分市场的具体情况如下:(1)数控系统(NC,NumericalControlSystem)数控系统是一类专门为数控机床开发的运动控制系统,它能按照零件加工程序的数值信息指令进行控制,使机床完成工作运动并加工零件。

最早期的数控系统没有CPU,由电子管和继电器等硬件构成具有计算能力的运动控制器,因此被称为硬数控(HardNC);如今的数控系统都已经计算机化了,其严格的称谓是计算机数控系统(CNC,ComputerNumericalControlSystem),但通常NC指的就是CNC。

根据所控制的运动轴数,数控系统可以分为:单轴和多轴数控系统。多轴数控系统根据轴间联动关系称为M轴N联动系统,例如七轴五联动数控系统。联动轴数越多系统越复杂。

根据其控制机床类型不同,数控系统可以分为:车床系统、铣床系统、加工中心系统、雕刻雕铣机系统、切割机系统等。车床等传统数控系统针对典型的机械零件加工而设计,运动控制功能比较简单。加工中心、雕刻、雕铣等数控系统面向复杂的空间曲面加工,有些整合了如自动换刀、网络、机器视觉等功能,系统更加复杂。

机床的运动控制与其他设备的运动控制并不存在本质区别,因此也经常能够见到数控系统用在其他自动化设备上,例如自动化装配线等等。

在数控系统市场,很多厂商(尤其是传统的数控系统厂商)都是将运动控制器、驱动器和电机打包成整体进行销售。到上世纪90年代,随着步进电机和伺服电机的大面积推广,一些新进入该市场的厂商往往只销售此类运动控制器,而将电机与驱动器采购交给整机厂商自主完成。这两种做法的区别在于:整体销售简化了系统调试,减轻了整机厂商与不同供应商打交道的沟通成本,缺点是限制了整机厂商的部分选择权;而分开销售对于一些成本敏感的客户更有吸引力,另外,一些需要特殊功能的客户也往往选择分开采购。

(2)通用运动控制器(GMC,GeneralMotionController)通用运动控制器是不面向特定设备的运动控制器。通常这个术语和“除了数控系统以外的运动控制器”是一个意思。

通用运动控制器作为一个独立的产品分类,它的出现晚于数控系统。在20世纪80年代发达国家市场,随着纺织机械、印刷机械、包装机械等领域的自动化需求不断提高,通用运动控制技术开始出现。这些设备原来的自动化程度比较低,通常的PLC控制就可以满足。但是伺服技术的逐渐成熟为这些设备的柔性化提供了技术基础,因此更多的厂商利用伺服传动代替了笨重的机械传动,而传统PLC无法满足这种控制需要,这为通用运动控制器的出现创造了机遇。同时,随着PLC的不断创新,各大PLC厂商都适时推出了具有运动控制功能的PLC产品。因此,通用运动控制器一直在和具有运动控制功能的PLC竞争,并在竞争中不断进步和完善。

由于通用运动控制器是一个统称,各个厂家的此类产品从设计思想、产品架构到应用领域都有很大区别。例如:应用于自动化机械领域的通用运动控制器侧重于电子齿轮、电子凸轮等虚拟传动技术;而工业机械手控制器的技术重点在于空间运动规划。未来随着技术和市场的不断分化,可能不再使用通用运动控制器这样比较模糊的术语,或者通用运动控制器退化为只描述其中某一子类控制器。

近年来,随着运动控制技术应用的日益广泛,各种非传统数控机床和新型自动化加工设备不断涌现,CNC和GMC技术融合的趋势日益显现。首先,这些新型设备属于数控机床还是自动化设备缺乏严格的界定标准;其次,这些设备有些采用了GMC架构的数控系统,有些配置了吸收CNC功能的通用运动控制器。

这说明各种运动控制技术在发展中不断融合,CNC与GMC之间的界线不再如原来那么清晰。

(3)电机与驱动器(M&D,MotorandDriver)在运动控制系统中,电机与驱动器作为执行机构,将运动控制指令精确地转换为机械运动,驱动负载实现控制指标。运动控制领域涉及的电机与驱动器主要有步进和伺服两大类。

步进电机和步进驱动器是一类常见的运动控制系统执行机构,具有结构简单、价格低廉的优势,但是由于步进电机和步进驱动器之间采用开环控制,可靠性不高成为其发展瓶颈。随着运动控制市场的逐步发展,步进电机和驱动器市场逐渐让位于伺服电机和伺服驱动器。

伺服电机和伺服驱动器之间实现了闭环控制,因而具有更高的性能和可靠性。伺服电机通过安装在电机尾部的编码器将电机位置反馈给伺服驱动器;现代伺服驱动器都配备了高性能的微处理器,实时监测伺服电机的位置、电流和电压,并通过复杂的控制算法,实现了对伺服电机的力矩、速度和位置的精确控制。相比于步进电机和驱动器,伺服电机和驱动器具备控制精度高、响应速度快等性能优势,在运动控制领域得到越来越广泛的应用,已经普遍应用于数控机床、包装、印刷、电子设备、纺织、塑料等行业,并且在风电、医疗器械、混合动力汽车等新兴行业开始推广。

运动控制技术的发展1900年,世界上第一台电液仿形机床在意大利出现,这可以被视为是现代运动控制技术开始的标志。1945年,美国麻省理工学院研制成功了世界上第一台数控机床。在1965年的芝加哥全美机床展览会上,数控机床引起了世界各国的普遍关注。20世纪70年代后期,一些现代制造业的重要概念出现:计算机集成制造系统(CIMS)、柔性制造系统(FMS),它表明机械制造业由刚性自动化向柔性自动化方向发展,而运动控制技术的推广揭开了机械制造业第三次技术改造的序幕。进入20世纪90年代,随着计算机时代的到来,运动控制技术不断吸收计算机软件和硬件的技术成果,基于PC的运动控制技术成为时代潮流;同时交流伺服电机驱动技术的成熟极大地促进了运动控制系统的运用,运动控制技术开始大规模普及。

到了21世纪,机床乃至整个机械设备行业的数控化已经成为发展趋势;运动控制技术继续向智能化、网络化方向发展。各种新技术和新工艺持续不断地融合到运动控制技术中,进一步推动装备制造业向高技术化方向发展。

2008-2015年中国CNC领域运动控制市场规模图

数据来源:观研天下数据研究中心整理

2008-2015年国内GMC领域运动控制市场规模图

数据来源:观研天下数据研究中心整理

本文来自中国报告网出品的《中国数控系统行业运营模式发展态势与市场趋势研究分析报告》,转载请注明出处,谢谢!

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。